スマホやパソコンなどには電子回路基板が入っています

そんな電子回路基板に必ず使われている部品がチップ抵抗です。

チップ抵抗

大きな電子回路基板には数100個のチップ抵抗が使われていることもあります。

チップ抵抗の製造工程を

わかり易く解説しますね

・新人の技術者

・技術者として成長したい方

・技術知識に興味がある方

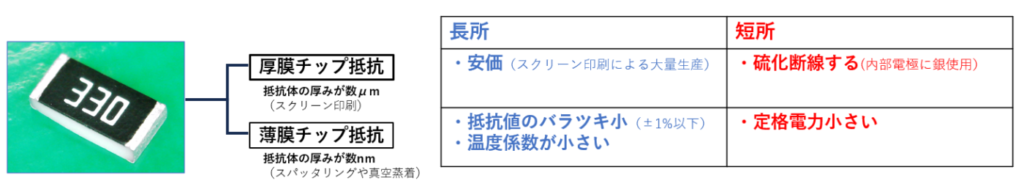

チップ抵抗の種類

チップ抵抗を分類すると

厚膜チップ抵抗と薄膜チップ抵抗の2種類があります。

抵抗体という部位が厚いものが厚膜チップ抵抗

薄いものが薄膜チップ抵抗です。

今回は、一般に多く使われている厚膜チップ抵抗の

構造や製造方法をわかり易く解説します。

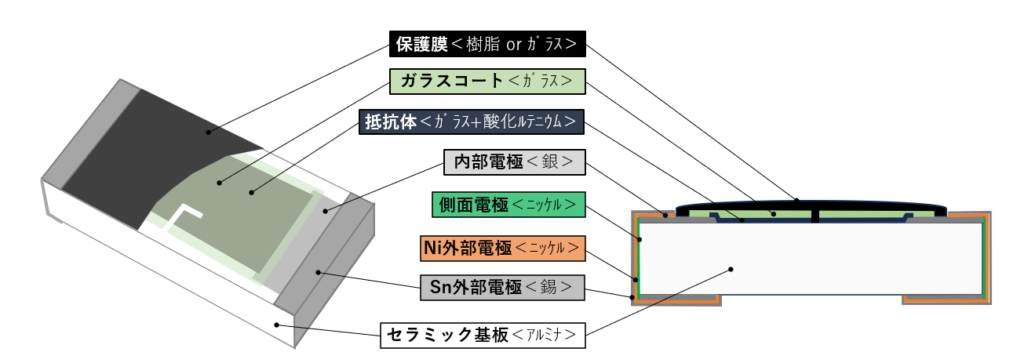

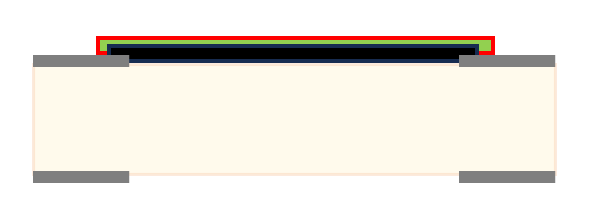

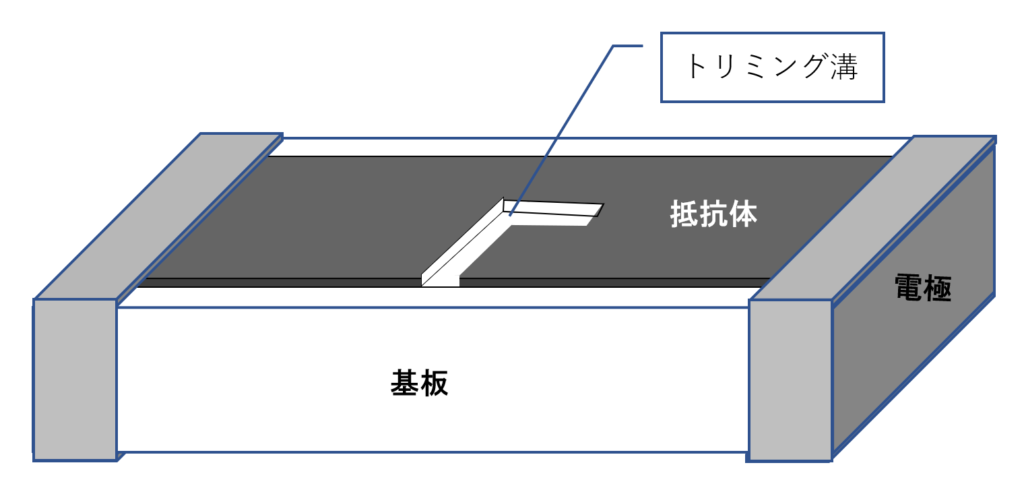

厚膜チップ抵抗の構造

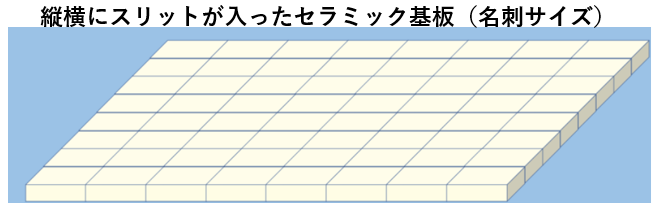

チップ抵抗は構造のほとんどがセラミック基板です。

セラミック基板に薄い金属や樹脂、またはガラスを塗布した構造をしています。

圧膜チップ抵抗の構造

チップ抵抗の製造方法

内部電極を形成

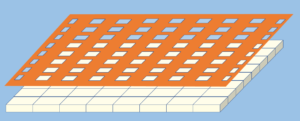

まず最初はセラミック基板に

内部電極(上図のオレンジ色の部分)

を塗り固めます。

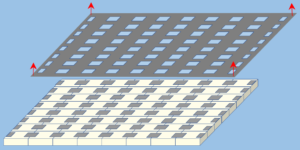

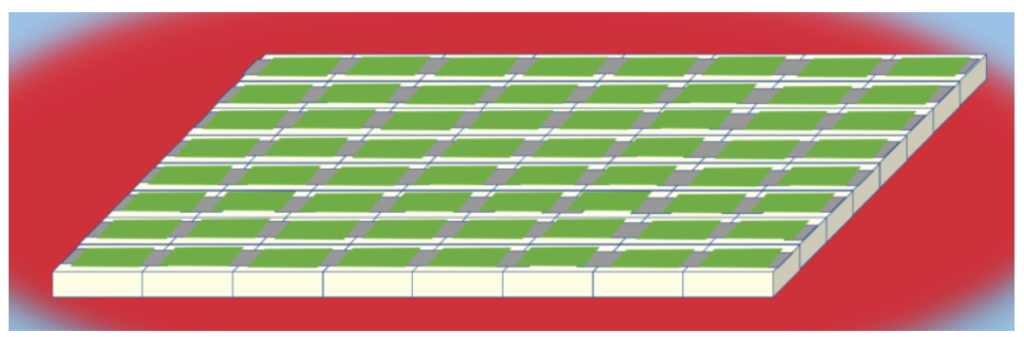

小さなチップ抵抗を1個ずつ製造していたのでは効率が悪いので、

たくさんのチップ抵抗をまとめて製造します。

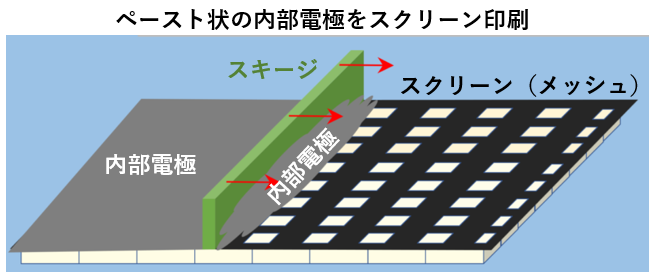

内部電極を印刷

ペースト状の内部電極(銀系金属)をセラミック板に印刷します。

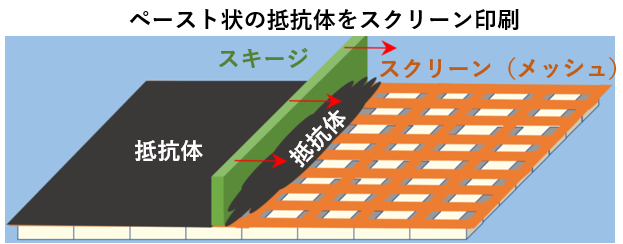

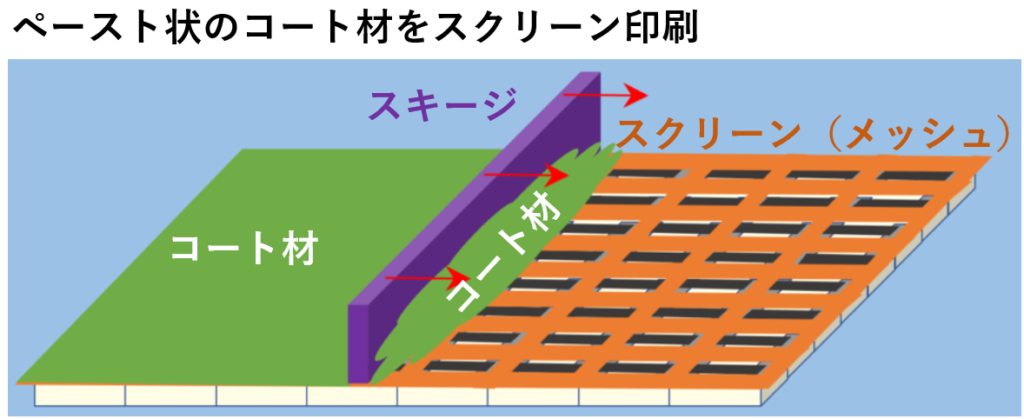

スクリーン印刷という方法で印刷するんだよ

セラミック基板にメッシュ状の型(スクリーン)をのせて被せます。

つぎにペースト状の内部電極(銀系金属)を型の上に流しのせ

スキージーと呼ばれるヘラで内部電極を塗り広げます。(スクリーン印刷)

内部電極をまんべんなく塗り広げたら型を外します。

型を外すとセラミック基板の表面に内部電極が印刷されています。

まだ、内部電極は柔らかいので

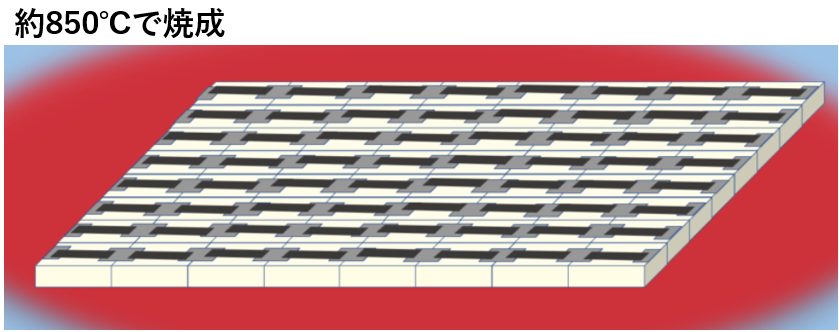

焼いて固めます。

印刷したセラミック基板を焼いて、柔らかい内部電極を固めます(焼成)

裏面も同じように内部電極を印刷して焼成します。

両面ともに内部電極ができたら

次の工程にすすみます

抵抗体を形成

次は抵抗体(上図のオレンジ色の部分)です。

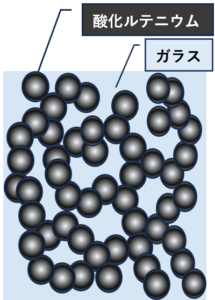

抵抗体とは

抵抗体は、酸化ルテニウムという金属の粒子とガラスを混ぜた混合体です。

酸化ルテニウムの粒子が多いと電気が流れやすいので、抵抗値が低い抵抗体になります。

反対にガラスが多いと電気が流れ難い抵抗体になるので、抵抗値の高いチップ抵抗に使われます。

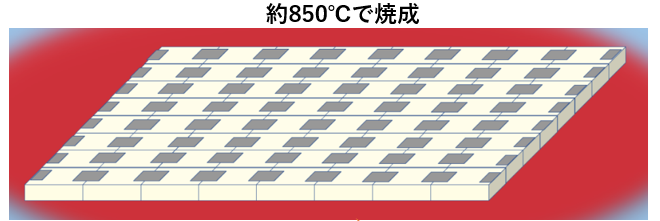

抵抗体を印刷

内部電極と同じくペースト状の抵抗体をスクリーン印刷と焼成で作ります。

型を被せて、ペースト状の抵抗体をスキージーで塗り広げ、

焼成することで抵抗体が完成します。

コート材を形成

抵抗体が完成したら、

次は抵抗体を保護するコート材(下図のオレンジ色の部分)を

抵抗体の上に形成します。

コート材はガラスです。

コート材を印刷

コート材もペースト状のものをスクリーン印刷で抵抗体を覆い隠すように塗布します。

印刷したコート材は柔らかく簡単にはがれてしまうので、

内部電極や抵抗体と同じように加熱して固めます。

コート材はガラスなので約600℃の高温で焼き固めます。

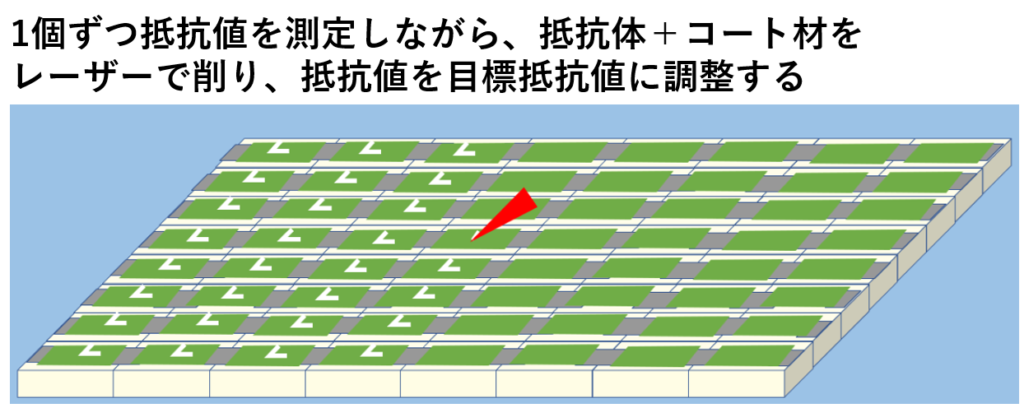

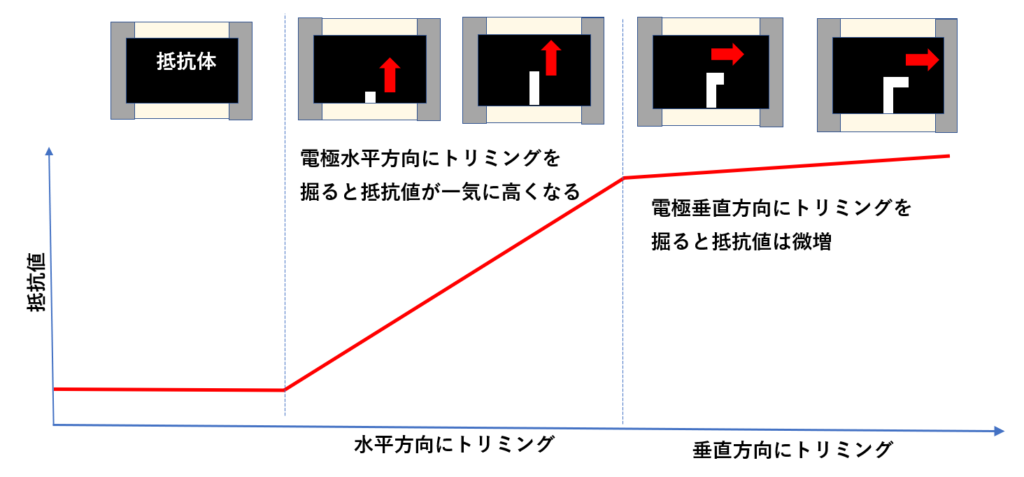

トリミング(抵抗値の調整)

コート材まで完成したら、いよいよトリミングです。

トリミングしていないチップ抵抗の抵抗値は仕様値よりも少し低い抵抗値になるように調整しています。(抵抗体のガラスと酸化ルテニウムの比率や抵抗体の塗布厚み、面積で調整しています)

抵抗値を規定値内になるようにレーザーで抵抗体を削って抵抗値を調節します。

このようなレーザー加工で抵抗値を調節する工程をトリミングといいます。

トリミングの形状はL字型やJ型、II型など

様々なあります。

今回はL字型のトリミング形状を例に説明するね

L字型に抵抗体を削るのは理由があります。

まず、トリミングは端面から抵抗体の中央に向かって電極と平行に溝を掘っていきます。

この電極と平行な溝を少し掘るだけで、電流の流れる抵抗体の幅が短くなるので、大きく抵抗値が上昇します。

完成させる抵抗値近くまで一気に電極と平行にトリミングすることで近づけるのです。

そして、次に電極とは垂直な方向に溝を掘っていきます。

電極と垂直な方向の溝は抵抗値の大きな変化は生じません。

微調節のためのトリミング溝なのです。

洗浄・乾燥

トリミングしたままでは、レーザーで削った抵抗体の屑がトリミングした溝(トリミング溝)に残ってしまいます。

トリミング溝に導電物質である抵抗体の屑が残ってしまうと、抵抗値が変化するなどチップ抵抗の不具合の原因となります。

そこでトリミングした後には洗浄と乾燥がとても重要です。

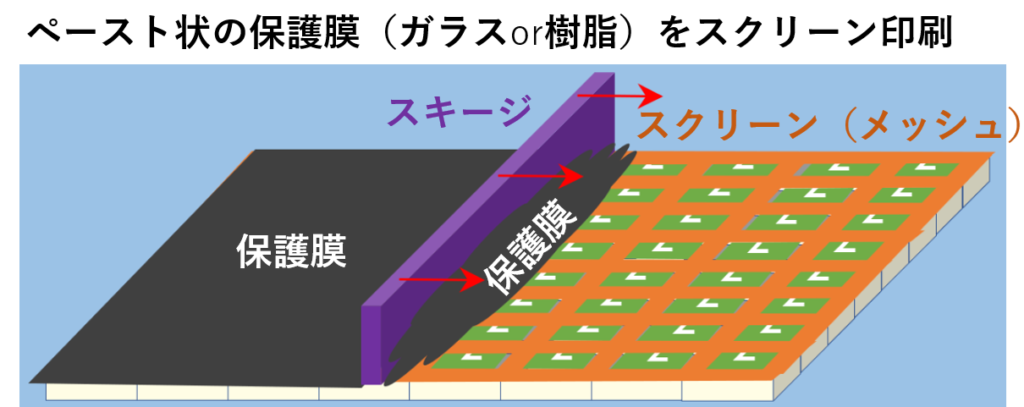

保護膜を形成

洗浄し乾燥した後には、トリミング溝を保護するために上から保護膜を形成します。

保護膜はガラスや樹脂が使われています。

ペースト状の保護膜をスクリーン印刷でトリミング溝や抵抗体を覆い隠すように印刷します。

印刷した保護膜も柔らかいので高温で焼き固めてます。

この時の温度は保護膜の材料(ガラス、樹脂)に合わせた温度に設定します。

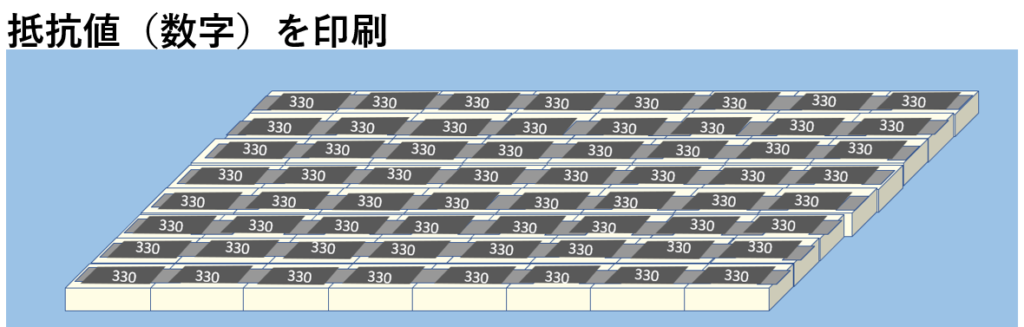

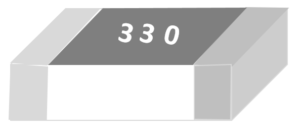

抵抗値を印字

チップ抵抗の抵抗値を記した数字を保護膜の上に印字します。

基板を短冊状に分割(1次分割)

数字を印刷したら、チップ抵抗の表面側の加工はすべて完了です。

あとは側面側の加工です。

大きな基板の状態のままでは個々の側面の加工ができないので、電極側のスリットに沿って基板を分割し短冊状の基板にします。

側面電極を形成

短冊状の状態になったら、次は

側面電極(上図のオレンジ部)を形成します。

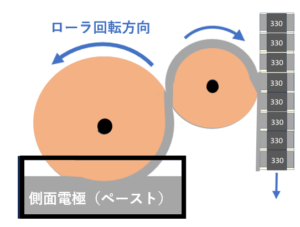

側面電極の形成方法はローラ塗布法とスパッタリング法の2種類があります。

ローラ塗布

ローラに転写させたペースト状の側面電極を短冊状の状態でチップ抵抗の側面に塗布します。

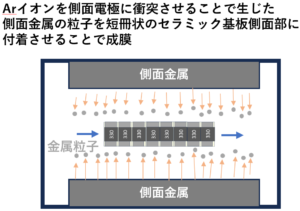

スパッタリング法

側面電極のまま、スパッタリングの設備にいれて側面電極を形成します。

短冊状のチップ抵抗の側面に側面電極の金属粒子を吹き付けるようなイメージで形成させます。

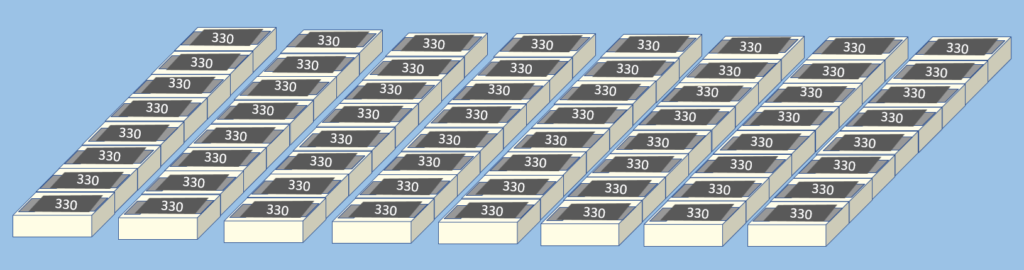

短冊状の基板を分割

側面電極が形成したら、側面電極を形成します。

外部電極の形成

電極の金属は銀なので電極に金属メッキを施します。

チップ抵抗はプリント基板の銅(Cu)パターンと半田で接合させ(実装する)て使用しますが、銀系金属の電極とスズ(Sn)を主成分とした半田は接合が難しいので、電極の上に半田と同じスズ(Sn)をメッキします。

しかし、半田付け時に溶融したスズ(Sn)に銀(Ag)が触れると銀が溶解してしまい電極が薄くなったり欠損したりするリスクがあります。(銀食われ)

そのようなリスクを低減するためにスズメッキの前に、ニッケル(Ni)をまず最初に電極にメッキします。

ニッケルメッキの後にスズをメッキします。

チップ抵抗の完成

メッキまで完成したらチップ抵抗の完成です。

マウンターなどの機械でチップ抵抗を実装させるために、個々のチップ抵抗をテープに包装しリール状に巻いた状態が製品形態です。

いかがでしたか?

製造方法を理解すると親近感がわいてきませんか?

他の部品の製造方法も紹介しているので良かったら読んでください

↓↓小さなチップ抵抗のピックアップに非常に便利なプロのエンジニア用のピンセットです↓↓

非磁性体なので磁力で引っ付いたりせずにとっても便利です。

走る園児も愛用しているおすすめのピンセットです

コメント